Формат pdf

Порядок производства работ:

Общий порядок монтажа пролетного строения осуществляется следующим образом

Доставка элементов пролетного строения осуществляется к месту работ с площадок временного складирования автотранспортом.

Укрупнительная сборка производится в междупутье 12-15 с использованием ж.д. крана КДЭ-251. Кран работает с пути №15, при снятом напряжении в контактной сети и ее отводо в сторону 16-го пути.

Кран работает на аутригерах при вылетах: 4.5-9м. Максимальный вес груза (плоской фермы) составляет 6т. Укрупнительный монтаж осуществляется в следующей последовательности:

Устраиваются опорные клетки под нижние пояса ферм и под поперечные балки в нижних поясах ферм.

Устанавливаются на клетки поперечные балки.

Подается на клетки плоская ферма (дальняя от крана) и не снимая стропов собираются монтажные болтовые стыки с поперечными балками. С наружной стороны ферма фиксируется подкосами со струбцинами.

Снимаются стропа, (путь № 12 при этом так-же закрывается).

Дополнительно, поперечные балки пригружаются с противоположных от плоскости фермы концах грузом (например блоками ФБС) в качестве препятствия от опрокидывания.

Подается вторая плоская ферма и устраиваются монтажные болтовые соединения.

Монтаж в проектное положение укрупненной части пролетного строения осуществляется автомобильным краном "ііеЬЬегг" ІТМ-1350.

Кран работает на этой стоянке со стрелой 1.=40.2м, на аутригерах с базой: 8930x8530, с противовесами, общей массой-140т, на вылете стрелы -22/25м. Грузоподъемность крана при этом составляет 41/35т, вес поднимаемого блока составляет -30т.

Монтаж в проектное положение производится в "окно", с закрытием движения поездов по 11 и 12 ж.д. путям, со снятием напряжения в контактной сети, продолжительностью 7 часов.

Пути №№ 15 и 16 закрываются со снятием напряжения в контактной сети за 3-5 дней до "окна" по монтажу пролета для возможности установки в междупутье 15-16 временной опоры и открываются через 3-5 дней после "окна" (после ее разборки).

Потребность в необходимых машинах и механизмах

Автомобильный кран «Liebherr» LTM-1500 (г/п-500т) …………. 1шт

Автомобильный кран «Liebherr» LTM-1350 (г/п-350т) …………. 1ш

Автомобильный кран «Liebherr» LTM-1200 (г/п-200т) …………. 1шт

Автомобильный кран «Liebherr» LTM-1090 (г/п-90т) ………..…. 1шт

Ж. д. кран «Сокол-80.1» в составе хоз. поезда ……………...........1шт

Передвижная платформа в составе хоз. поезда №3.…….……… 1шт

Ж.д. кран КДЭ-251 ………………………………..……………………………….. 1 шт

Дрезина АДМ ЭЧК…………………………………………………………………….1шт

Передвижная электростанция мощностью 40кВт ………..………..1шт

Монтаж больших пролётов железобетонных пролётных строений Железобетонные сборные пролётные строения большой длины монтируются с применением различных методов. 1. Используется навесная и полунавесная сборка. 2. Продольная и поперечная надвижка. 3. Сборка на кружалах и подмостях. 4. Установка на капитальные опоры предварительно собранных на берегу конструкций с помощью перевозки их на плаву.

Монтаж больших пролётов железобетонных пролётных строений Железобетонные сборные пролётные строения большой длины монтируются с применением различных методов. 1. Используется навесная и полунавесная сборка. 2. Продольная и поперечная надвижка. 3. Сборка на кружалах и подмостях. 4. Установка на капитальные опоры предварительно собранных на берегу конструкций с помощью перевозки их на плаву.

Монтаж больших пролётов железобетонных пролётных строений Способ сборки железобетонных пролётных строений зависит от: конструкции мостового перехода; местных условий при производстве работ; возможности применения инвентарного монтажного и технологического оборудования.

Монтаж больших пролётов железобетонных пролётных строений Способ сборки железобетонных пролётных строений зависит от: конструкции мостового перехода; местных условий при производстве работ; возможности применения инвентарного монтажного и технологического оборудования.

Сборка арок на инвентарных кружалах Монтаж железобетонных пролётных строений арочной системы с ездой поверху может производиться на инвентарных кружалах, которые монтируются на отдельных временных опорах, промежутки между которыми перекрываются балками двутаврового сечения. Под балками монтируются приборы, служащие для раскружаливания после окончания сборки. Арочные инвентарные кружала состоят из отдельных элементов и монтажных блоков, соединяемых шарнирами в виде болтов. Схема таких кружал трехшарнирная с расположением в замке устройств раскружаливания (гидравлических домкратов или песочниц). Укладка сборных блоков арки выполняется кранами, тип и марка которых зависит от высоты мостового перехода и веса монтируемых элементов.

Сборка арок на инвентарных кружалах Монтаж железобетонных пролётных строений арочной системы с ездой поверху может производиться на инвентарных кружалах, которые монтируются на отдельных временных опорах, промежутки между которыми перекрываются балками двутаврового сечения. Под балками монтируются приборы, служащие для раскружаливания после окончания сборки. Арочные инвентарные кружала состоят из отдельных элементов и монтажных блоков, соединяемых шарнирами в виде болтов. Схема таких кружал трехшарнирная с расположением в замке устройств раскружаливания (гидравлических домкратов или песочниц). Укладка сборных блоков арки выполняется кранами, тип и марка которых зависит от высоты мостового перехода и веса монтируемых элементов.

Монтаж железобетонных арочных сборных пролётных строений с ездой понизу осуществляться: 1. Непосредственно в пролёте на устроенных сплошных подмостях; 2. На подходной насыпи с последующей продольной надвижкой (при наличии балки жёсткости); 3. В пролёте на промежуточных отдельных опорах со сборкой балки жёсткости. 4. После сборки на устроенных на берегу пирсах или сплошных подмостях, последующая транспортировка в мостовой пролёт на плавучих опорах.

Монтаж железобетонных арочных сборных пролётных строений с ездой понизу осуществляться: 1. Непосредственно в пролёте на устроенных сплошных подмостях; 2. На подходной насыпи с последующей продольной надвижкой (при наличии балки жёсткости); 3. В пролёте на промежуточных отдельных опорах со сборкой балки жёсткости. 4. После сборки на устроенных на берегу пирсах или сплошных подмостях, последующая транспортировка в мостовой пролёт на плавучих опорах.

Навесная сборка Наибольшее распространение в современном мостостроении получила навесная сборка пролётных строений железобетонных мостов. Способ навесного монтажа наиболее целесообразен для железобетонных мостов, в которых несущие главные конструкции работают на усилия с одинаковым знаком и при эксплуатации и при монтаже. При навесном монтаже сборных арок они поддерживаются вантами, закреплёнными к мачтам, установленным на опорах.

Навесная сборка Наибольшее распространение в современном мостостроении получила навесная сборка пролётных строений железобетонных мостов. Способ навесного монтажа наиболее целесообразен для железобетонных мостов, в которых несущие главные конструкции работают на усилия с одинаковым знаком и при эксплуатации и при монтаже. При навесном монтаже сборных арок они поддерживаются вантами, закреплёнными к мачтам, установленным на опорах.

Навесная сборка Сборка производится в направлении от опор к замку, после этого проверяется очертание смонтированной арки и стыки между отдельными блоками омоноличиваются. Для поддерживания на весу устанавливаемого краном блока, стыки выполняются жёсткими, обеспечивающими восприятие возникающих от веса монтируемого блока изгибающего момента и поперечных сил.

Навесная сборка Сборка производится в направлении от опор к замку, после этого проверяется очертание смонтированной арки и стыки между отдельными блоками омоноличиваются. Для поддерживания на весу устанавливаемого краном блока, стыки выполняются жёсткими, обеспечивающими восприятие возникающих от веса монтируемого блока изгибающего момента и поперечных сил.

Навесная сборка При осуществлении навесной и полунавесной сборке железобетонных пролётных строений согласно СНи. П необходимо соблюдение следующих требований:

Навесная сборка При осуществлении навесной и полунавесной сборке железобетонных пролётных строений согласно СНи. П необходимо соблюдение следующих требований:

Навесная сборка 1. Перед началом сборки должны быть выполнены тщательная выверка и закрепление анкерного блока или нескольких надопорных анкерных блоков, которые определяют положение в профиле и плане монтируемой консоли; 2. Все элементы и сборные блоки должны монтироваться в строгом соответствии с требованиями ППР; 3. Размещение на собираемых консолях любых материалов, оборудования и конструкций, не предусмотренных проектом, категорически запрещено; 4. Необходимо исключить любую возможность случайного удара монтируемых элементов об уже установленные блоки;

Навесная сборка 1. Перед началом сборки должны быть выполнены тщательная выверка и закрепление анкерного блока или нескольких надопорных анкерных блоков, которые определяют положение в профиле и плане монтируемой консоли; 2. Все элементы и сборные блоки должны монтироваться в строгом соответствии с требованиями ППР; 3. Размещение на собираемых консолях любых материалов, оборудования и конструкций, не предусмотренных проектом, категорически запрещено; 4. Необходимо исключить любую возможность случайного удара монтируемых элементов об уже установленные блоки;

Навесная сборка 5. Перед началом бетонирования замыкающих блоков, необходимо выполнить надёжное соединение объединяемых блоков между собой. Должна быть исключена малейшая возможность разрушения бетона в омоноличиваемых стыках от температурных расширений и любых деформаций собранных конструкций; 6. Опирание монтируемой консоли (при неразрезной схеме) на две вспомогательные опоры разрешается в виде исключения, при обязательном осуществлении постоянного контроля на обеих опорах за значением опорных реакций, авторском надзоре и личном руководстве работами главного инженера строительства;

Навесная сборка 5. Перед началом бетонирования замыкающих блоков, необходимо выполнить надёжное соединение объединяемых блоков между собой. Должна быть исключена малейшая возможность разрушения бетона в омоноличиваемых стыках от температурных расширений и любых деформаций собранных конструкций; 6. Опирание монтируемой консоли (при неразрезной схеме) на две вспомогательные опоры разрешается в виде исключения, при обязательном осуществлении постоянного контроля на обеих опорах за значением опорных реакций, авторском надзоре и личном руководстве работами главного инженера строительства;

Навесная сборка 7. Кроме тщательного контроля за вытяжкой и усилиями в напрягаемой арматуре необходим контроль за прогибами собранной конструкции, величиной возможных смещений в опорных частях и деформациями бетона стыков; 8. После установки неразрезных пролётных строений на опорные части и приведения надопорного блока в проектное положение должна быть произведена блокировка опорных частей. Устройства для блокировки должны позволять корректировку в профиле и плане смонтированной конструкции. 9. Снятие блокирующих устройств производится в строгом соответствии с указаниями ППР; 10. В процессе монтажа конструкций с устройством клеевых стыков, допускается выполнять натяжение напрягаемой рабочей арматуры до или после процесса полного отверждения клеевого состава; 11. Обжатие клеевых швов при монтаже составных пролётных строений необходимо выполнять сразу же после равномерного нанесения клея по всему сечению.

Навесная сборка 7. Кроме тщательного контроля за вытяжкой и усилиями в напрягаемой арматуре необходим контроль за прогибами собранной конструкции, величиной возможных смещений в опорных частях и деформациями бетона стыков; 8. После установки неразрезных пролётных строений на опорные части и приведения надопорного блока в проектное положение должна быть произведена блокировка опорных частей. Устройства для блокировки должны позволять корректировку в профиле и плане смонтированной конструкции. 9. Снятие блокирующих устройств производится в строгом соответствии с указаниями ППР; 10. В процессе монтажа конструкций с устройством клеевых стыков, допускается выполнять натяжение напрягаемой рабочей арматуры до или после процесса полного отверждения клеевого состава; 11. Обжатие клеевых швов при монтаже составных пролётных строений необходимо выполнять сразу же после равномерного нанесения клея по всему сечению.

Строительство железобетонных мостов Тип крана и способ монтажа выбирают в зависимости от массы и габарита монтируемых элементов, ширины, глубины и режима реки, условий судоходства, рельефа местности, времени года, за данных сроков строительства и от производственных возможностей строительной организации. Низовая сборка стреловыми самоходными кранами удоб на при постройке путепроводов, эстакад, малых мостов на суходо лах. Для этой цели обычно используют общестроительные краны на гусеничном или пневмоколесном ходу, а также прицепные кра ны. Грунт на участке перемещения кранов планируют и уплотняют, например, обкаткой колесами или гусеницами ненагруженного кра на.

Строительство железобетонных мостов Тип крана и способ монтажа выбирают в зависимости от массы и габарита монтируемых элементов, ширины, глубины и режима реки, условий судоходства, рельефа местности, времени года, за данных сроков строительства и от производственных возможностей строительной организации. Низовая сборка стреловыми самоходными кранами удоб на при постройке путепроводов, эстакад, малых мостов на суходо лах. Для этой цели обычно используют общестроительные краны на гусеничном или пневмоколесном ходу, а также прицепные кра ны. Грунт на участке перемещения кранов планируют и уплотняют, например, обкаткой колесами или гусеницами ненагруженного кра на.

Несущая способность грунта должна быть в зоне работы кра нов пневмоколесных не ниже 0, 5 МПа, а гусеничных - 0, 2 МПа. При недостаточной несущей способности грунта, например на заболоченных поймах и в русле реки, монтаж значительно затруд няется. Приходится устраивать рабочий мост для передвижения монтажного крана и транспортных средств с элементами сборных пролетных строений, что замедляет темпы работ.

Несущая способность грунта должна быть в зоне работы кра нов пневмоколесных не ниже 0, 5 МПа, а гусеничных - 0, 2 МПа. При недостаточной несущей способности грунта, например на заболоченных поймах и в русле реки, монтаж значительно затруд няется. Приходится устраивать рабочий мост для передвижения монтажного крана и транспортных средств с элементами сборных пролетных строений, что замедляет темпы работ.

Стреловыми кранами при монтаже с земли обычно устанавли ваютбалки до 21 м и массой не более 30- 35 т. Застропованную траверсой балку поднимают и вводят в пролет пово ротом стрелы крана, а затем грузовым полиспастом опускают на опорные части, освобождая стропы. При этом кран последовательно устанавливает балки, перемещаясь поперек оси моста. При четкой организации работ можно монтировать конструкции «с колес» без предварительной разгрузки и складиро вания.

Стреловыми кранами при монтаже с земли обычно устанавли ваютбалки до 21 м и массой не более 30- 35 т. Застропованную траверсой балку поднимают и вводят в пролет пово ротом стрелы крана, а затем грузовым полиспастом опускают на опорные части, освобождая стропы. При этом кран последовательно устанавливает балки, перемещаясь поперек оси моста. При четкой организации работ можно монтировать конструкции «с колес» без предварительной разгрузки и складиро вания.

Если грузоподъемность одного крана недостаточна, то применя ют два спаренных крана. При этом балку стропуют по ее концам, поднимают грузовыми полиспастами на наименьшем вылете стрел и затем, увеличивая их вылет в пределах допустимой грузоподъем ности кранов, вводят в пролет. При монтаже балок пролетных строений на путепроводах через железную дорогу применяют железнодорожные краны.

Если грузоподъемность одного крана недостаточна, то применя ют два спаренных крана. При этом балку стропуют по ее концам, поднимают грузовыми полиспастами на наименьшем вылете стрел и затем, увеличивая их вылет в пределах допустимой грузоподъем ности кранов, вводят в пролет. При монтаже балок пролетных строений на путепроводах через железную дорогу применяют железнодорожные краны.

Верховая сборка стреловым краном целесооб разна ри установке пролетных п строений на мостах через постоян ные водотоки. Такая сборка удобна и наиболее экономична, но ограничена сравнительно небольшой грузоподъемностью стреловых кранов. Кран СКГ 63 А, например, может устанавливать впереди себя балки автодорожного моста длиной 18 м, массой 14, 3 т при допустимом вылете стрелы крана 14 м. Особенность верхового мон тажа состоит в том, что до начала установки балок возводят на сыпь.

Верховая сборка стреловым краном целесооб разна ри установке пролетных п строений на мостах через постоян ные водотоки. Такая сборка удобна и наиболее экономична, но ограничена сравнительно небольшой грузоподъемностью стреловых кранов. Кран СКГ 63 А, например, может устанавливать впереди себя балки автодорожного моста длиной 18 м, массой 14, 3 т при допустимом вылете стрелы крана 14 м. Особенность верхового мон тажа состоит в том, что до начала установки балок возводят на сыпь.

Для обеспечения устойчивости ранее установленных балок до перемещения по ним крана и транспортных средств предвари тельно омоноличивают продольные стыки плит балок. Укладывают согласно расчету настил из деревянных лежней, обеспечивающий распределение давления на несколько балок и предохраняющий железобетонную плиту от недопустимых нагрузок. При достаточной ширине проезжей части моста балки подают непосредственно к крану на автомобилях с прицепами или трайле рах.

Для обеспечения устойчивости ранее установленных балок до перемещения по ним крана и транспортных средств предвари тельно омоноличивают продольные стыки плит балок. Укладывают согласно расчету настил из деревянных лежней, обеспечивающий распределение давления на несколько балок и предохраняющий железобетонную плиту от недопустимых нагрузок. При достаточной ширине проезжей части моста балки подают непосредственно к крану на автомобилях с прицепами или трайле рах.

При надвижке балок в пролет по подмостям эстакаду устраивают узкой, а верх располагают обыч но на уровне ригелей опор. Балки пролетного строения устанавли вают на тележки и перемещают вдоль моста в пролет при помощи лебедок или других средств. Затем поперечной передвижкой их устанавливают в проектное положение. При этом балки передвига ют на других тележках или салазках по рельсам, уложенным на ригелях смежных опор или по вспомогательным подмостям вдоль опоры. Для подъема балок при перестановке их с тележек на опорные части используют гидравлические домкраты.

При надвижке балок в пролет по подмостям эстакаду устраивают узкой, а верх располагают обыч но на уровне ригелей опор. Балки пролетного строения устанавли вают на тележки и перемещают вдоль моста в пролет при помощи лебедок или других средств. Затем поперечной передвижкой их устанавливают в проектное положение. При этом балки передвига ют на других тележках или салазках по рельсам, уложенным на ригелях смежных опор или по вспомогательным подмостям вдоль опоры. Для подъема балок при перестановке их с тележек на опорные части используют гидравлические домкраты.

По условиям тех ники безопасности домкраты испытывают на двойное давление, а в процессе их работы между головкой домкрата и корпусом ци линдра укладывают страховочные металлические полукольца.

По условиям тех ники безопасности домкраты испытывают на двойное давление, а в процессе их работы между головкой домкрата и корпусом ци линдра укладывают страховочные металлические полукольца.

Шлюзовой кран ГП 2 ХЗО (рис. 24. 12) обеспечивает мон таж балок пролетом до 33 м при массе с учетом строповочных уст ройств не более 60 т. Состоит он из продольной фермы треугольно го сечения и трех опор. Задняя и средняя опоры крана оснащены колесными тележками для продольного перемещения по рельсово му пути. Ширина колеи подкранового пути 5, 6 м. Самоходные те лежки средней опоры оборудованы электроприводом. Передняя опора крана оборудована винтовыми устройствами, обеспечиваю щими ликвидацию возможного прогиба и перекоса консоли и плот ное опирание на подферменную лощадку. п

Шлюзовой кран ГП 2 ХЗО (рис. 24. 12) обеспечивает мон таж балок пролетом до 33 м при массе с учетом строповочных уст ройств не более 60 т. Состоит он из продольной фермы треугольно го сечения и трех опор. Задняя и средняя опоры крана оснащены колесными тележками для продольного перемещения по рельсово му пути. Ширина колеи подкранового пути 5, 6 м. Самоходные те лежки средней опоры оборудованы электроприводом. Передняя опора крана оборудована винтовыми устройствами, обеспечиваю щими ликвидацию возможного прогиба и перекоса консоли и плот ное опирание на подферменную лощадку. п

При узких мостах возможна подача балок на узкоколейных вагонетках по рельсовым путям с предварительной перегрузкой балок на подходах. Козловыми кранами, перемещаемыми по земле или по временным эстакадам, обычно монтируют многопролетные сборные железобетонные мосты, длинномерные и тяжелые балки сборных пролетных строений. Для этой цели используют краны, собираемые в условиях строительной площадки из элементов УИКМ (рис. 24. 10) или выпускаемые промышленностью.

При узких мостах возможна подача балок на узкоколейных вагонетках по рельсовым путям с предварительной перегрузкой балок на подходах. Козловыми кранами, перемещаемыми по земле или по временным эстакадам, обычно монтируют многопролетные сборные железобетонные мосты, длинномерные и тяжелые балки сборных пролетных строений. Для этой цели используют краны, собираемые в условиях строительной площадки из элементов УИКМ (рис. 24. 10) или выпускаемые промышленностью.

Изготовление сборных железобетонных конструкций Краткие сведения о предприятиях по изготовлению сборных же езобетонных мостовых конструкций. л Типы опалубок, требования к ним. Основные технологии изготовления сборных железобетонных конструкций. Особенности изготовления железобетонных балок по по очно т агрегатной и стендовой технологии с обычной каркасно тержневой и предварительно с напрягаемой арматурой (с натяжением до и после бетонирования). Кассетный способ изготовления. Контроль за качеством изготовления железобетонных конструк ий и приемка работ. ц

Изготовление сборных железобетонных конструкций Краткие сведения о предприятиях по изготовлению сборных же езобетонных мостовых конструкций. л Типы опалубок, требования к ним. Основные технологии изготовления сборных железобетонных конструкций. Особенности изготовления железобетонных балок по по очно т агрегатной и стендовой технологии с обычной каркасно тержневой и предварительно с напрягаемой арматурой (с натяжением до и после бетонирования). Кассетный способ изготовления. Контроль за качеством изготовления железобетонных конструк ий и приемка работ. ц

Типы опалубок и области применения Опалубочная система - понятие, включающее опалубку и элементы, обеспечивающие ее жесткость и устойчивость, крепежные элементы, поддерживающие конструкции, леса. Опалубка в общем случае состоит из: опалубка - форма для монолитных конструкций; щит - формообразующий элемент опалубки, состоящий из палубы и каркаса; палуба - элемент щита, образующий его формующую рабочую поверхность;

Типы опалубок и области применения Опалубочная система - понятие, включающее опалубку и элементы, обеспечивающие ее жесткость и устойчивость, крепежные элементы, поддерживающие конструкции, леса. Опалубка в общем случае состоит из: опалубка - форма для монолитных конструкций; щит - формообразующий элемент опалубки, состоящий из палубы и каркаса; палуба - элемент щита, образующий его формующую рабочую поверхность;

Типы опалубок и области применения опалубочная панель - формообразующий плоский элемент опалубки, состоящий из нескольких смежных щитов, соединенных между собой с помощью соединительных узлов и элементов и предназначенный для опалубливания всей конкретной плоскости; блок опалубки - пространственный, замкнутый по периметру элемент, изготовленный целиком и состоящий из плоских и угловых панелей или щитов.

Типы опалубок и области применения опалубочная панель - формообразующий плоский элемент опалубки, состоящий из нескольких смежных щитов, соединенных между собой с помощью соединительных узлов и элементов и предназначенный для опалубливания всей конкретной плоскости; блок опалубки - пространственный, замкнутый по периметру элемент, изготовленный целиком и состоящий из плоских и угловых панелей или щитов.

Материал опалубки Материалом опалубки служат сталь, алюминиевые сплавы, влагостойкие фанера и древесные плиты, стеклопластик, полипропилен с наполнителями повышенной плотности. Поддерживающие элементы опалубки обычно выполняют из стали и алюминиевых сплавов, что позволяет достичь их высокой оборачиваемости.

Материал опалубки Материалом опалубки служат сталь, алюминиевые сплавы, влагостойкие фанера и древесные плиты, стеклопластик, полипропилен с наполнителями повышенной плотности. Поддерживающие элементы опалубки обычно выполняют из стали и алюминиевых сплавов, что позволяет достичь их высокой оборачиваемости.

Основные типы опалубок. Опалубку классифицируют по функциональному назначению в зависимости от типа бетонируемых конструкций: для вертикальных поверхностей, в том числе стен; для горизонтальных и наклонных поверхностей, в том числе перекрытий; для одновременного бетонирования стен и перекрытий; для бетонирования комнат и отдельных квартир; для криволинейных поверхностей (используется в основном пневматическая опалубка).

Основные типы опалубок. Опалубку классифицируют по функциональному назначению в зависимости от типа бетонируемых конструкций: для вертикальных поверхностей, в том числе стен; для горизонтальных и наклонных поверхностей, в том числе перекрытий; для одновременного бетонирования стен и перекрытий; для бетонирования комнат и отдельных квартир; для криволинейных поверхностей (используется в основном пневматическая опалубка).

Разборно переставная мелкощитовая опалубка Состоит из набора элементов небольшого размера площадью до 3 м 2 и массой до 50 кг, что позволяет устанавливать и разбирать их вручную. Из элементов опалубки можно собирать крупные панели и блоки, монтируемые и демонтируемые краном без разборки на составляющие элементы. Опалубка унифицирована, применима для самых разнообразных монолитных конструкций с постоянными, переменными и повторяющимися размерами.

Разборно переставная мелкощитовая опалубка Состоит из набора элементов небольшого размера площадью до 3 м 2 и массой до 50 кг, что позволяет устанавливать и разбирать их вручную. Из элементов опалубки можно собирать крупные панели и блоки, монтируемые и демонтируемые краном без разборки на составляющие элементы. Опалубка унифицирована, применима для самых разнообразных монолитных конструкций с постоянными, переменными и повторяющимися размерами.

Крупнощитовая опалубка Крупнощитовая опалубка состоит из крупноразмерных щитов и элементов соединения. Щиты опалубки воспринимают все технологические нагрузки без установки дополнительных несущих и поддерживающих элементов. Опалубку применяют для бетонирования протяженных стен, перекрытий и тоннелей. Крупнощитовая опалубка рекомендуется для зданий с монолитными стенами и перегородками, сборными перекрытиями.

Крупнощитовая опалубка Крупнощитовая опалубка состоит из крупноразмерных щитов и элементов соединения. Щиты опалубки воспринимают все технологические нагрузки без установки дополнительных несущих и поддерживающих элементов. Опалубку применяют для бетонирования протяженных стен, перекрытий и тоннелей. Крупнощитовая опалубка рекомендуется для зданий с монолитными стенами и перегородками, сборными перекрытиями.

Крупнощитовая опалубка Размер щитов равен размеру бетонируемой конструкции: для стен - ширина и высота помещения, для перекрытия - ширина и длина этого перекрытия. В случае бетонирования перекрытий большой площади, когда не представляется возможности уложить и уплотнить бетон конструкции в течение одной смены, перекрытие разбивают на карты. Размеры карты задают технологическим регламентом, на их границах устанавливают металлическую сетку толщиной 2. . . 4 мм с ячейками 10 х 10 мм для обеспечения достаточного сцепления с последующими картами.

Крупнощитовая опалубка Размер щитов равен размеру бетонируемой конструкции: для стен - ширина и высота помещения, для перекрытия - ширина и длина этого перекрытия. В случае бетонирования перекрытий большой площади, когда не представляется возможности уложить и уплотнить бетон конструкции в течение одной смены, перекрытие разбивают на карты. Размеры карты задают технологическим регламентом, на их границах устанавливают металлическую сетку толщиной 2. . . 4 мм с ячейками 10 х 10 мм для обеспечения достаточного сцепления с последующими картами.

Блочная опалубка - это объемно переставная опалубка, предназначенная для возведения одновременно трех или четырех стен по контуру ячейки здания без устройства перекрытия. Опалубку монтируют из отдельных блоков с зазорами, равными толщине возводимых стен. Для зданий с монолитными наружными и внутренними несущими стенами и сборными перекрытиями рекомендуется комбинированный вариант: для наружных поверхностей стен - крупнощитовая опалубка, а для внутренних поверхностей и стен - блочная, вертикально перемещаемая и извлекаемая опалубка.

Блочная опалубка - это объемно переставная опалубка, предназначенная для возведения одновременно трех или четырех стен по контуру ячейки здания без устройства перекрытия. Опалубку монтируют из отдельных блоков с зазорами, равными толщине возводимых стен. Для зданий с монолитными наружными и внутренними несущими стенами и сборными перекрытиями рекомендуется комбинированный вариант: для наружных поверхностей стен - крупнощитовая опалубка, а для внутренних поверхностей и стен - блочная, вертикально перемещаемая и извлекаемая опалубка.

Блок формы представляют собой пространственные замкнутые блоки: неразъемные и жесткие, выполненные на конус разъемные или раздвижные (переналаживаемые). Блок формы применяют для бетонирования замкнутых конструкций относительно небольшого объема не только для вертикальных, но и для горизонтальных поверхностей. Кроме этого они используются для объемных элементов стен, лифтовых шахт, отдельно стоящих фундаментов, колонн и т. д.

Блок формы представляют собой пространственные замкнутые блоки: неразъемные и жесткие, выполненные на конус разъемные или раздвижные (переналаживаемые). Блок формы применяют для бетонирования замкнутых конструкций относительно небольшого объема не только для вертикальных, но и для горизонтальных поверхностей. Кроме этого они используются для объемных элементов стен, лифтовых шахт, отдельно стоящих фундаментов, колонн и т. д.

Подъемно переставная опалубка Подъемно переставная опалубка состоит (на примере опалубки для возведения конических труб) из панелей наружной и щитовой внутренней опалубки, несущих колец (наружного и внутреннего), опорной рамы, механизмов радиального перемещения наружной опалубки, рабочей площадки, наружных и внутренних лесов (подвесных).

Подъемно переставная опалубка Подъемно переставная опалубка состоит (на примере опалубки для возведения конических труб) из панелей наружной и щитовой внутренней опалубки, несущих колец (наружного и внутреннего), опорной рамы, механизмов радиального перемещения наружной опалубки, рабочей площадки, наружных и внутренних лесов (подвесных).

Подъемно переставная опалубка Наружную опалубку набирают из панелей прямоугольной и трапециевидной формы, изготовленных из стального листа толщиной 2 мм, обрамленного уголками. Между собой панели соединяют болтами, пропущенными через отверстия в уголках обрамления, и металлической накладкой, установленной у верхней кромки щита. В наружной опалубке имеются также конечные панели, замыкающие опалубку. Для стягивания наружной опалубки в местах расположения конечных панелей устанавливают стяжные болты.

Подъемно переставная опалубка Наружную опалубку набирают из панелей прямоугольной и трапециевидной формы, изготовленных из стального листа толщиной 2 мм, обрамленного уголками. Между собой панели соединяют болтами, пропущенными через отверстия в уголках обрамления, и металлической накладкой, установленной у верхней кромки щита. В наружной опалубке имеются также конечные панели, замыкающие опалубку. Для стягивания наружной опалубки в местах расположения конечных панелей устанавливают стяжные болты.

Подъемно переставная опалубка Внутреннюю опалубку собирают из двух ярусов стальных щитов высотой 1250 мм, шириной 550 мм и толщиной 2 мм. Снаружи к щитам приварены планки со скобками, которые служат для закладывания в них распорных стержней, обеспечивающих жесткость и геометрическую неизменяемость внутренней опалубки. У верхней кромки щита крепится горизонтальная планка с кольцами для привязывания каната при перестановке щитов. Для соединения смежных в одном ярусе щитов к горизонтальной планке крепится металлическая накладка. При установке верхнего щита на нижний крайние скобы перекрывают горизонтальную планку. Замыкают внутреннюю опалубку с помощью конечных щитов, имеющих одну планку со скобами.

Подъемно переставная опалубка Внутреннюю опалубку собирают из двух ярусов стальных щитов высотой 1250 мм, шириной 550 мм и толщиной 2 мм. Снаружи к щитам приварены планки со скобками, которые служат для закладывания в них распорных стержней, обеспечивающих жесткость и геометрическую неизменяемость внутренней опалубки. У верхней кромки щита крепится горизонтальная планка с кольцами для привязывания каната при перестановке щитов. Для соединения смежных в одном ярусе щитов к горизонтальной планке крепится металлическая накладка. При установке верхнего щита на нижний крайние скобы перекрывают горизонтальную планку. Замыкают внутреннюю опалубку с помощью конечных щитов, имеющих одну планку со скобами.

Объемно переставная опалубка Объемно переставная опалубка - опалубка, состоящая из секций, которые при установке в рабочее положение образуют в поперечном сечении опалубку П образной, Г образной форм для одновременного бетонирования стен и перекрытий, а также отдельных конструкций. Область применения объемно переставной опалубки - строительство многоэтажных монолитных зданий. Объемно переставная опалубка представляет собой крупноразмерный опалубочный блок, в который входит опалубка стен и перекрытий. Опалубочный блок собирают и переставляют монтажным краном.

Объемно переставная опалубка Объемно переставная опалубка - опалубка, состоящая из секций, которые при установке в рабочее положение образуют в поперечном сечении опалубку П образной, Г образной форм для одновременного бетонирования стен и перекрытий, а также отдельных конструкций. Область применения объемно переставной опалубки - строительство многоэтажных монолитных зданий. Объемно переставная опалубка представляет собой крупноразмерный опалубочный блок, в который входит опалубка стен и перекрытий. Опалубочный блок собирают и переставляют монтажным краном.

Объемно переставная опалубка Объемно переставная опалубка разделяется на виды по способам монтажа и демонтажа: опалубка, демонтаж которой осуществляют в горизонтальном направлении, используется в строительстве многоэтажных зданий. С помощью такой опалубки одновременно бетонируют стены и перекрытия, затем демонтируют специальными устройствами и устанавливают на следующий этаж. опалубка, демонтаж которой осуществляют в вертикальном направлении, используется при возведении строений с продольными и поперечными стенами. Такую опалубку применяют для бетонирования внутренних и наружных стен с дальнейшим демонтажем вверх.

Объемно переставная опалубка Объемно переставная опалубка разделяется на виды по способам монтажа и демонтажа: опалубка, демонтаж которой осуществляют в горизонтальном направлении, используется в строительстве многоэтажных зданий. С помощью такой опалубки одновременно бетонируют стены и перекрытия, затем демонтируют специальными устройствами и устанавливают на следующий этаж. опалубка, демонтаж которой осуществляют в вертикальном направлении, используется при возведении строений с продольными и поперечными стенами. Такую опалубку применяют для бетонирования внутренних и наружных стен с дальнейшим демонтажем вверх.

Объемно переставная опалубка Выделяют объемно переставную опалубку двух типов конструкций: объемно переставная опалубка рамной конструкции, которая состоит из несущей рамы с навешенными перемещаемыми боковыми щитами и установленным перемещаемым горизонтальным щитом; объемно переставная опалубка безрамной конструкции состоит из секций боковых и горизонтальных щитов. Щиты оборудуют подкосами и фермами для увеличения жесткости.

Объемно переставная опалубка Выделяют объемно переставную опалубку двух типов конструкций: объемно переставная опалубка рамной конструкции, которая состоит из несущей рамы с навешенными перемещаемыми боковыми щитами и установленным перемещаемым горизонтальным щитом; объемно переставная опалубка безрамной конструкции состоит из секций боковых и горизонтальных щитов. Щиты оборудуют подкосами и фермами для увеличения жесткости.

Опалубка должна отвечать следующим требованиям: быть прочной, устойчивой; не изменять формы под воздействием нагрузок, возникающих в процессе производства работ; палуба (обшивка) опалубочного щита должна быть достаточно плотной, в ней не должно быть щелей, через которые может просочиться цементный раствор; обеспечивать высокое качество поверхностей, исключающее появление наплывов, раковин, искривлений и т. п. ; быть технологичной, т. е. должна устанавливаться и разбираться, не создавать затруднений при монтаже арматуры, а также при укладке и уплотнении бетонной смеси;

Опалубка должна отвечать следующим требованиям: быть прочной, устойчивой; не изменять формы под воздействием нагрузок, возникающих в процессе производства работ; палуба (обшивка) опалубочного щита должна быть достаточно плотной, в ней не должно быть щелей, через которые может просочиться цементный раствор; обеспечивать высокое качество поверхностей, исключающее появление наплывов, раковин, искривлений и т. п. ; быть технологичной, т. е. должна устанавливаться и разбираться, не создавать затруднений при монтаже арматуры, а также при укладке и уплотнении бетонной смеси;

Опалубка должна отвечать следующим требованиям: обладать оборачиваемостью, т. е. многократно использоваться, чем выше оборачиваемость опалубки, тем ниже ее стоимость, отнесенная к единице объема готовой конструкции.

Опалубка должна отвечать следующим требованиям: обладать оборачиваемостью, т. е. многократно использоваться, чем выше оборачиваемость опалубки, тем ниже ее стоимость, отнесенная к единице объема готовой конструкции.

Практика отечественного массового промышленного и гражданского строительства отработана и с успехом применяет целый ряд конструктивно отличающихся опалубок, наибольшее распространение из которых для определенных областей применения получили следующие типы: разборно переставная-при возведении массивов, фундаментов, стен, перегородок, колонн, балок, плит покрытий и перекрытий, блочная - при возведении отдельно стоящих фундаментов и фрагментов крупноразмерных конструкций, подъемно переставная - при возведении конструкций большой высоты постоянной и с изменяющейся геометрией поперечного сечения, объемно переставная - при возведении стен и перекрытий зданий, скользящая - при возведении вертикальных конструкций зданий и сооружений большой высоты, горизонтально перемещаемая - при возведении линейно протяженных конструкций, несъемная - при возведении конструкций без распалубливания, с устройством гидроизоляции, облицовки, утепления и др.

Практика отечественного массового промышленного и гражданского строительства отработана и с успехом применяет целый ряд конструктивно отличающихся опалубок, наибольшее распространение из которых для определенных областей применения получили следующие типы: разборно переставная-при возведении массивов, фундаментов, стен, перегородок, колонн, балок, плит покрытий и перекрытий, блочная - при возведении отдельно стоящих фундаментов и фрагментов крупноразмерных конструкций, подъемно переставная - при возведении конструкций большой высоты постоянной и с изменяющейся геометрией поперечного сечения, объемно переставная - при возведении стен и перекрытий зданий, скользящая - при возведении вертикальных конструкций зданий и сооружений большой высоты, горизонтально перемещаемая - при возведении линейно протяженных конструкций, несъемная - при возведении конструкций без распалубливания, с устройством гидроизоляции, облицовки, утепления и др.

Навесной монтаж пролетного строения — это такой способ монтажа, в следствии чего собираемая (укрупненная) часть пролетного строения образует консоль которая является несущим элементом для последующего монтажа краном.

При навесной сборке пролетного строения применяют ту же , что и для полунавесной сборке. Чаще всего для монтажа используют мачтовый деррик-кран типа УМК-2, который крепится к верхнему поясу фермы.

Навесной монтаж пролетного строения — сайт

Навесной монтаж пролетных строений может вестись только при наличии проекта производства работ (ППР).Всякое отступление в производстве работ от утвержденного проекта должно быть предварительно проверено расчетом и утверждено главным инженером мостостроительной организации.

Навесная сборка всегда целесообразна при большой высоте моста над горизонтом воды, при большой глубине реки, скальном дне, интенсивном судоходстве, при необходимости в период монтажа пропустить ледоход или паводок.

Преимуществам метода навесного монтажа следует отнести:

- возможность монтажа мостов больших пролетов из блоков полной заводской готовности;

- универсальность, характеризуемая возможностью применения при любых местных условиях, с подачей в необходимых случаях блоков к месту сборки на плавсредствах или по готовой части моста;

- возможность унификации конструкций пролетных строений и монтажного оборудования;

- независимость производства работ от атмосферных условий;

- сокращение продолжительности сооружения мостов за счет параллельности производства работ по возведению опор и изготовлению блоков, а также за счет высокого темпа сборки пролетных строений;

- значительное сокращение потребности во временных вспомогательных сооружениях и монтажном металле по сравнению с методом сборки на подмостях или при помощи плавучих опор;

- минимальную трудоемкость работ, выполняемых непосредственно в пролете.

Недостатками метода навесного монтажа являются:

- наличие в конструкции монтажных швов;

- необходимость организации полигонов с тяжелым крановым оборудованием и соответствующих транспортных средств;

- потребность в мощном краново-монтажном оборудовании.

Виды навесного монтажа пролетного строения

Навесной монтаж металлического пролетного строения — сайт

Навесная сборка пролётного строения может производиться или в одном направлении или с двух сторон к середине, причём в последнем случае для окончания монтажа требуется проведение операции по замыканию пролётного строения, т. е. по соединению обеих частей его в одно целое. При уравновешенной сборке пролеты собираются равномерно то есть симметрично от опоры Исходя из перечисленного различают такие разновидности сборки:

Сборка от опоры к опоре металлической фермы

Навесная сборка фермы от опоры к опоре — сайт

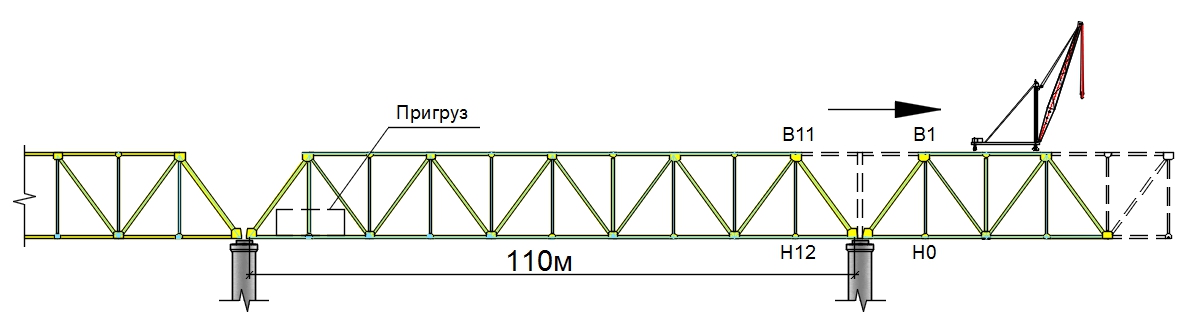

Рис. 1 (Схема навесного монтажа от опоры к опоре многопролетного моста, перекрытого разрезными балочными фермами)

Рис. 1 (Схема навесного монтажа от опоры к опоре многопролетного моста, перекрытого разрезными балочными фермами)

Схема навесного монтажа от опор к середине пролета многопролетного моста, перекрытого разрезными балочными фермами

Собираемое пролётное строение временно присоединяется к предыдущему при помощи вспомогательных элементов В11-В1 и Н12-НО (Рис.1 и Рис.2). Если монтажные напряжения превышают допускаемые, то приходится устраивать временные промежуточные опоры, количество которых диктуется максимальной допускаемой длиной консоли.

В случае если третий пролёт полностью собирается навесу (Рис. 1), то первые панели второго пролёта следует добавочно загрузить, чтобы обеспечить надлежащую устойчивость пролётного строения. Аналогично собираются последующие пролёты неразрезных ферм.

При необходимости навесной сборки первого пролёта надо собрать на берегу противовесное пролётное строение и к нему присоединить собираемое навесу пролётное строение первого пролёта. Так как при готовых устоях и насыпи сборка противовесного пролётного строения производится на выложенных на насыпи клетках, то после разъединения пролётов собранное навесу пролётное строение приходится опускать на высоту шкафной части устоя.

Такой способ монтажа может оказаться целесообразным для моста с несколькими пролётами, когда противовесное пролётное строение может быть после разборки использовано в одном из пролётов.

Сборка от опоры к середине пролета металлической фермы 154 метра

Рис. 2 (Схема навесного монтажа от опор к середине пролета многопролетного моста, перекрытого разрезными балочными фермами)

При сборке от опор к середине пролета (Рис.2) довольно сложной операцией является наведение стыков в горизонтальных и вертикальных плоскостях в момент замыкания пролетного строения. Поэтому такой способ применяется в основном при монтаже арочных мостов или для сборки единичных русловых пролетных строений большой длины, когда к ним с обеих сторон примыкают пролетные строения меньшей длины, а сооружение временных опор в русле невозможно.

При монтаже пролетного строения навесным способом от опоры к опоре (рис.1) усилия в корне консоли будут значительно большими, чем при монтаже от опор к середине пролета.

Сборка арки от опоры к середине пролета

Один из ярких примеров применение технологии навесного монтажа металлического пролетного строения от опор к середине пролета было использовано в 1932 году при строительстве однопролетного арочного моста в Харбор Бридж в Сиднее.

Дополнительные меры при навесном монтаже

Если элементы конструкции при навесном монтаже не могут воспринять монтажную нагрузку, прибегают к одной из следующих мер:

Рис. 4 (Схема навесного монтажа при включении в работу приемной консоли).

- усиляют пролетное строение над опорой шпренгелем (рис.5).

Рис. 5 (Схема навесного монтажа при включении в работу надопорного шпренгеля).

Перечень работ перед навесным монтажом

- на складе укрупненных элементов подготовляют и размещают в порядке подачи все элементы болты и пробки, необходимые для бесперебойной работы смены монтажников;

- проверяют, испытывают и приводят в исправное состояние монтажный кран, строповочные приспособления, расчалки, динамометрические ключи, монтажный инструмент и средства индивидуальной защиты;

- подготовляют все материалы, требующиеся в процессе монтажа для устройства временного железнодорожного пути, подвесных подмостей и пешеходного мостика, а также покрасочный и шпаклевочный материал;

- под руководством опытного рабочего из состава бригады, ведущей монтаж, грузят укрупненные элементы на вагонетку и подают их под монтаж;

- навесные монтажные люльки, лестницы и страховочные тросы закрепляют на элементах перед подачей краном к месту установки.

Указания по навесному монтажу металлических пролетных строений

- Навесной монтаж выполнять при условии наличия полного комплекта элементов пролетного строения и для завершения монтажа.

- Для непрерывного ведения монтажа конструкции заблаговременно очищают и укрупняют.

- Подачу укрупненных элементов и отдельных деталей на монтаж производят в порядке, соответствующем последовательности монтажа разработанной проектной организация.

-

Монтаж металлических пролетных строений навесным способом производят в соответствии с ППР, утвержденным конкретно для данного объекта.

- Навесной монтаж ведут посредством жесткого деррик-крана УМК-2, перемещаемого по верхнему поясу пролетного строения.

- При различной высоте смежных пролетных строений и при полигональном очертании верхнего пояса пролетного строения монтажный кран можно размещать на проезжей части с использованием специальной подставки, позволяющей производить подачу элементов под кран.

- Укрупненные элементы подают к месту монтажа мотовозом на вагонетках ЦНИИС. На каждом элементе заблаговременно отмечают масляной краской центр тяжести элемента и места его строповки. Каждый элемент на вагонетке должен лежать на деревянных подкладках в устойчивом положении.

- При навесной сборке работы по устройству соединений на высокопрочных болтах ведут в два этапа:

- 1-й этап-постановка пробок и высокопрочных болтов в количестве, предусмотренном проектом организации работ;

- 2- й этап-заполнение всех отверстий и замена пробок высокопрочными болтами с затяжкой всех болтов динамометрическим ключом на расчетное усилие и контролем натяжения болтов.

- Монтажный кран передвигают к месту следующей стоянки только после установки в монтажных стыках расчетного количества болтов и пробок.Суммарное количество пробок и высокопрочных болтов, затянутых на проектные усилия, должно составлять не меньше 20% количества отверстий в соединении. При этом пробок должно быть не менее 10% количества отверстий и не менее 2 шт., а болтов-не менее 10% от количества отверстий и не менее 1 шт. (смотри ВСН 173-70, п. 9.5). Монтажные пробки и болты устанавливают в определенных местах основных узлов.

- Для предотвращения смещения элементов относительно друг друга и неравномерной передачи усилий затяжку высокопрочных болтов производят в разбежку от середины к краям стыка и с таким расчетом, чтобы болты на концах стыка или элемента затягивались в последнюю очередь

- При установке высокопрочных болтов выполняют следующие требования:

- болты и гайки перед постановкой их в конструкции очищают от грязи, смазки, ржавчины;

- гайки должны быть провернуты по всей резьбе болта без применения смазки, резьбу гайки (но не болта) смазывают перед окончательной затяжкой болта;

- гайки затягивают до заданной проектом величины с помощью динамометрических ключей;

- тарировка ключей должна контролироваться два раза в смену (перед началом работ и в середине смены) с регистрацией в журнале контрольной тарировки ключей;

- гайки, затянутые до заданного крутящего момента, ничем дополнительно не закрепляют;

- степень натяжения болтов проверяют в присутствии представителя заказчика.

- Если в соединении обнаружится хотя бы один болт, усилие затяжки которого на 5% ниже или на 20% выше нормативного усилия, контролю подлежат все болты данного соединения.

- В процессе монтажа должны своевременно оформляться акты приемки узлов и соединений под установку высокопрочных болтов по форме 6.2, а также вестись следующие журналы:

- монтажных работ;

- контроля качества очистки элементов стальных мостовых конструкций с соединениями на высокопрочных болтах;

- контрольной тарировки ключей для натяжения высокопрочных болтов по форме;

- постановки высокопрочных болтов.

Порядок монтажа элементов пролетного строения

- монтируются нижние пояса ферм;

- устанавливаются нижние продольные и поперечные связи;

- устанавливается продольная балка проезжей части моста;

- монтируются восходящие или нисходящие раскосы;

- ставятся продольные и поперечные связи верхнего пояса предшествующей панели (отставание в сборке продольных и поперечных связей более чем на две панели, включая монтируемую, не допускается);

- производится передвижка крана на очередную стоянку (на одну панель по ходу монтажа);

- устанавливается поперечная балка;

- монтируются стойки (или подвески);

- монтируются верхние пояса.

- Затем цикл повторяется.

- Схему последовательности монтажа должна соответствовать ППР

Основные положения при монтаже пролетного строения

- Элементы с тележки подают на монтаж при строго вертикальном положении грузового полиспаста монтажного крана;

- Место установки вагонетки под монтажным краном фиксируют прочно закрепленными упорами на рельсах временного железнодорожного пути, полностью исключающими возможность падения вагонетки;

-

Собранные секции должны образовать замкнутые треугольники, обеспечивающие устойчивость и неизменность сооружения на всех стадиях монтажа;

- Заводку элементов в узел производят вертикально опусканием элемента сверху под действием собственного веса. При заводке элемента в «вилку» зазор «вилки» необходимо заранее проверить и отрегулировать;

- Совмещение отверстий в монтируемых конструкциях производят сборочными колками, исключающими возможность повреждения отверстий. Производить совмещение монтажных отверстий подтягиванием элементов краном, а также натяжку несовпадающих отверстий оправками с помощью кувалды запрещается;

- При установке пробок пользуются молотком весом не более 2 кг;

- Пояса, раскосы, подвески и стойки стропят двухпетлевыми стропами длиной 5 м и диаметром 22 мм с серьгами в обхват. Строповка на удавку без серег не рекомендуется. Связи стропят универсальными (кольцевыми) стропами из мягкого троса длиной L=2м и диаметром Ø15 мм.

- Для строповки продольных и поперечных балок применяют захваты с болтовыми соединениями. Чтобы стропы не перетирались, между ними и элементами в месте соприкасания укладывают деревянные прокладки;

- Нельзя подавать на монтаж элементы с загрязненной и покрытой ржавчиной поверхностью стыкования. Если срок очистки поверхностей превысил трое суток, их подвергают повторной пескоструйной очистке. На случай непогоды наготове держат брезентовые чехлы для укрытия очищенных поверхностей.

- В зависимости от системы пролетного строения и веса закрепление его и устойчивость осуществляют устройством противовесов или анкеров.

- Так, например, при сборке консольных и неразрезных пролетных строений закреплением может служить противовес, представляющий собой заранее смонтированную каким-либо иным способом часть пролетного строения.

- При сборке разрезных пролетных строений многопролетного моста каждое соседнее пролетное строение может быть также использовано в качестве противовеса, для чего их соединяют между собой временными стяжками.

- В случае монтажа однопролетного моста, а также крайних пролетов многопролетных мостов пролетное строение можно закрепить анкерными тягами из стальных тросов (при малых пролетах) или специальными тягами при сборке мостов больших пролетов.

- Во время монтажа собираемая навесу часть пролётного строения работает как консоль или балка, заделанная одним концом, то она должна находиться в условиях, при которых такая работа является возможной, причём в некоторых случаях эти условия обеспечиваются самой системой ферм, а в других случаях их приходится создавать искусственно.

Охраны труда и техника безопасности при навесном монтаже пролетного строения

- все рабочие, работающие на высоте, проходят специальную медицинскую комиссию, обучение и особый инструктаж;

- монтажники конструкций обеспечиваются средствами индивидуальной защиты-верхолазными поясами, мягкой нескользящей обувью, касками;

- наводку элементов производят только с помощью оттяжек (категорически запрещается делать это непосредственно руками);

- при затяжке всех болтов до расчетного усилия отставание допускается не более чем на три панели, включая монтируемую;

- при ведении монтажных работ в русле реки в районе строительства должны постоянно дежурить спасательные плавсредства (лодки, катера);

- подвесные подмости сооружают по проектам, утвержденным главным инженером треста; перед эксплуатацией их освидетельствует комиссия, оформляющая акт приемки.

- Разборка подмостей может вестись в тех панелях, где полностью закончена постановка и затягивание болтов до расчетного усилия.

Навесной монтаж в строительстве железнодорожного моста через р. Днепр в городе Днепр

Конструкция железнодорожного моста

Русло реки перекрыто металлическими разрезными пролетными строениями с треугольной решеткой, с ездой понизу длиной по 82,04 м.

Пролетные строения под один железнодорожный путь запроектированы по аналогии с типовыми проектами. Каждое пролетное строение высотой 11,25 м, шириной между осями главных ферм 5,7 м разбито на 10 панелей по схеме 8,25 х 4 + 8,02 х 2 + 8,25 х 4 м.

Элементы поясов и сжатые раскосы главных ферм выполнены клепаными коробчатого сечения, остальные - сварные Н — образного сечения. Мостовое полотно состояло из металлических поперечин, изготовленных из парных швеллеров, тротуары - из сборных железобетонных плит, опирающихся на металлические консоли, прикрепленные к стенкам продольных балок проезжей части. Для прокладки коммуникаций на тех же консолях укладывали специальные короба.

Монтажные соединения выполнены на диаметром 22 мм, изготовленных из стали 40Х

Масса пролетного строения 291 т. Всего на строительство моста необходимо было собрать металлоконструкций пролетных строений моста более 6000 т и установить 383000 высокопрочных болтов, общей массой около 223 т.

Технология навесного монтажа

Пролетные строения монтировали навесным способом из заранее укрупненных элементов, подаваемых к месту сборки на плавсредствах. Для обеспечения разгрузки прибывающих на железнодорожном транспорте элементов металлических пролетных строений и подготовки их к монтажу на левом берегу реки была организована строительная площадка с комплексом необходимых сооружений.

На строительной площадке были уложены железнодорожные пути, смонтирован козловой двухконсольный кран типа КСК-30-42 грузоподъемностью 30 т, обслуживающий площадку шириной 60 м, построена стационарная компрессорная с компрессором общей производительностью 80 м 3 /мин, уложена сеть воздухопровода, установлен кран УМК-2 для погрузки на плавсредства укрупненных элементов.

Перед укрупнительной сборкой производили пескоструйную обработку соединяемых поверхностей. После очистки соединяемых поверхностей основных элементов главных ферм и фасонок их укрупняли с помощью высокопрочных болтов.

Элементы продольных балок проезжей части объединяли попарно связями в пространственные блоки с присоединением к ним элементов тротуарных консолей.

Навесной монтаж первого пролета вели с использованием в качестве противовеса анкерного пролетного строения, собранного на берегу на насыпи подхода.

Такое решение продиктовано экономической целесообразностью, так как сооружение сборочных подмостей в первом пролете затруднено тем, что дно реки загромождено металлом и камнем - остатками разрушенного во время войны существовавшего рядом моста.

Собирали, а впоследствии и разбирали противовесное пролетное строение консолью крана типа КСК-30-42, обслуживающего стройплощадку. Краном типа КСК-30-42 были смонтированы также основной сборочный монтажный кран типа УМК-2 и вспомогательный кран Зубача.

К навесному монтажу первого пролетного строения краном типа УМК-2 приступили после установки соединительных элементов и контргруза на анкерном пролете. Элементы подавали под монтажный кран на плавсредствах. После опирания монтируемого пролетного строения на промежуточную опору включали в работу и задний монтажный кран Зубача.

Соединительные элементы демонтировали краном Зубача после поддомкрачивания смонтированного пролетного строения на промежуточной опоре и снятия усилий.

Затем на опорных нижних узлах смежных пролетных строений с задней стороны смонтированного пролетного строения устанавливали анкерное устройство и соединительные элементы, а потом начинали краном типа УМК-2 монтировать следующее пролетное строение. Одновременно на ранее смонтированном пролетном строении вспомогательным краном Зубача выполняли работы по сборке пролетного заполнения, установке элементов проезжей части и т. д.

При навесном монтаже металлических пролетных строений одной из наиболее трудоемких работ является устройство подмостей для размещения рабочих, монтирующих соединения в верхних и нижних узлах ферм. На строительстве моста через р. Днепр были предложены и успешно применены монтажные подмости нового типа.

Монтажные подмости состояли из двух частей:

- верхних подмостей, подвешенных к сборочному крану, оборудованных поворачивающимися люльками,

- нижних катучих подмостей на реконструированных нижних смотровых тележках.

Верхние подмости подвешены к раме монтажного крана типа УМК-2. Подмости состоят из несущих консольных балок и комплекта подвесных площадок:

- четырех неподвижных

- восьми поворотных (по четыре с каждой стороны пролетного строения).

Поворотные площадки поворачиваются на шарнирах и занимают рабочее или транспортное положение. В рабочем положении площадки охватывают подходящие к узлу горизонтальные связи, в транспортном - отводятся в наружную сторону ферм для беспрепятственного передвижения крана с подвесными подмостями.

Применение подмостей нового типа создало благоприятные условия для высокопроизводительного труда монтажников и полностью исключило устройство временных подмостей и лесов.

Высокопрочные болты и их натяжение

Монтажные соединения при навесном монтаже выполнены на диаметром 22 мм. На каждом пролетном строении устанавливали более 25000 болтов. Высокопрочные болты натягивали с регулированием усилий по моменту закручивания с применением ручных динамометрических ключей.

При натяжении болтов применяли малые гайковерты типа ИП3109, создающие момент закручивания 20 — 25 кгс∙м, большие гайковерты типа ИП3106, создающие момент закручивания 150 кгс∙м, и динамометрические ключи.

Натяжение болтов динамометрическими ключами до проектного усилия трудоемкая работа. С целью ее механизации в опытном порядке болты натягивали в одну стадию с регулированием усилий по углу поворота гаек с применением серийных тарированных пневмогайковертов типа ИП3106. Применение одностадийного натяжения позволяет в 2 раза снизить трудоемкость работ по сравнению с общепринятой технологией натяжения болтов ручными динамометрическими ключами.

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

(ТТК)

СООРУЖЕНИЕ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТА

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (именуемая далее по тексту ТТК) - комплексный организационно-технологический документ, разработанный на основе методов научной организации труда для выполнения технологического процесса и определяющий состав производственных операций с применением наиболее современных средств механизации и способов выполнения работ по определённо заданной технологии. ТТК предназначена для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС) и другой организационно-технологической документации строительными подразделениями. ТТК является составной частью Проектов производства работ (далее по тексту - ППР) и используется в составе ППР согласно МДС 12-81.2007 .

1.2. В настоящей ТТК приведены указания по организации и технологии производства работ по сооружению пролетных строений моста.

Определён состав производственных операций, требования к контролю качества и приемке работ, плановая трудоемкость работ, трудовые, производственные и материальные ресурсы, мероприятия по промышленной безопасности и охране труда.

1.3. Нормативной базой для разработки технологической карты являются:

Типовые чертежи;

Строительные нормы и правила (СНиП, СН, СП);

Заводские инструкции и технические условия (ТУ);

Нормы и расценки на строительно-монтажные работы (ГЭСН-2001 ЕНиР);

Производственные нормы расхода материалов (НПРМ);

Местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

Снижения себестоимости работ;

Сокращения продолжительности строительства;

Обеспечения безопасности выполняемых работ;

Организации ритмичной работы;

Рационального использования трудовых ресурсов и машин;

Унификации технологических решений.

1.5. На базе ТТК разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ (СНиП 3.01.01-85* "Организация строительного производства") по сооружению пролетных строений моста.

Конструктивные особенности их выполнения решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ.

РТК рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации.

1.6. ТТК можно привязать к конкретному объекту и условиям строительства. Этот процесс состоит в уточнении объемов работ, средств механизации, потребности в трудовых и материально-технических ресурсах.

Порядок привязки ТТК к местным условиям:

Рассмотрение материалов карты и выбор искомого варианта;

Проверка соответствия исходных данных (объемов работ, норм времени, марок и типов механизмов, применяемых строительных материалов, состава звена рабочих) принятому варианту;

Корректировка объемов работ в соответствии с избранным вариантом производства работ и конкретным проектным решением;

Пересчёт калькуляции, технико-экономических показателей, потребности в машинах, механизмах, инструментах и материально-технических ресурсах применительно к избранному варианту;

Оформление графической части с конкретной привязкой механизмов, оборудования и приспособлений в соответствии с их фактическими габаритами.

1.7. Типовая технологическая карта разработана для инженерно-технических работников (производителей работ, мастеров, бригадиров) и рабочих, выполняющих работы во III температурной зоне, с целью ознакомления (обучения) их с правилами производства работ по сооружению пролетных строений моста с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ.

Технологическая карта

рассчитана на следующие объемы:

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по сооружению пролетных строений моста.

2.2. Работы по сооружению пролетных

строений моста выполняются механизированным отрядом в одну смену,

продолжительность рабочего времени в течение смены составляет:

2.3. В состав работ, последовательно выполняемых при сооружении пролетных строений моста, входят следующие технологические операции:

Геодезическая разбивка и закрепление осей опирания балок пролётного строения на опоры;

Устройство сборочных шпальных клеток;

Укрупнительная сборка блоков балок пролётного строения;

Укрупнительная сборка среднего блока ортотропной плиты;

Монтаж пролётного строения.

2.4. При сооружении пролетных строений моста в качестве основных материалов используются: высокопрочные болты М22х80 класса прочности 10,9 марка стали 40Х, соответствующие ГОСТ 52644-2006 ; гайки высокопрочные М22.10 класса прочности 10, марка стали 40Х, соответствующие ГОСТ 52645-2006 ; шайбы М24 марка стали Ст5сп2, соответствующие ГОСТ 52643-2006 ; эмаль ПФ-1331 по ГОСТ 926-82 *; грунтовка ГФ-021 по ГОСТ 25129-82 ; электроды 4,0 мм Э-42 по ГОСТ 9466-75 .

2.5. Технологической картой предусмотрено выполнение работ комплексным механизированным звеном в составе: мобильный кран Liebherr LTM 1400-7.1 (max грузоподъемность Q=400 тонн на вылете L=3,0 м, телескопическая стрела =60 м); мобильный кран Liebherr LTM 1500-8.1 (max грузоподъемность Q=500 тонн на вылете L=3,0 м, телескопическая стрела =84 м); седельный тягач КамАЗ-54115-15 с бортовым полуприцепом СЗАП-93271 (грузоподъемность Q=25,0 т); автомобильный стреловой кран КС-45717 (грузоподъемность Q=25 т); бульдозер Б170М1.03ВР (=4,28 м, h=1,31 м); автомобиль-самосвал КамАЗ-6520 (грузоподъемность Q=20,0 т).

Рис.1. Мобильный кран Liebherr LTM 1500-8.1

Рис.2. Мобильный кран Liebherr LTM 1400-7.1

Рис.3. Грузовые характеристики автомобильного стрелового крана КС-45717

Рис. 4. Седельный тягач КамАЗ-54115-15 + полуприцеп СЗАП-93271

Рис.5. Бульдозер Б170М1.03ВР

Рис.6. Автосамосвал КамАЗ-6520

2.6. Работы по сооружению пролетных строений моста следует выполнять, руководствуясь требованиями следующих нормативных документов:

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Состояние строительной площадки, передаваемой Заказчиком, должно соответствовать условиям договора, требованиям раздела 4 Технического регламента о безопасности зданий и сооружений и иных документов, установленных федеральными законами и законами субъектов Российской Федерации.

Строительная площадка считается подготовленной к монтажным работам, если выполнена расчистка и планировка площадки, устроены въезды и выезды, площадка обеспечена электроэнергией, оборудовано освещение.

3.4.3. Элементы пролетного строения с завода-изготовителя доставляются на приобъектный склад седельным тягачом КамАЗ-54115-15 с полуприцепом СЗАП-93271 .

3.4.4. Разгрузку и складирование элементов пролетного строения на приобъектном складе производят автомобильным стреловым краном КС-45717 в зоне действия монтажного крана с помощью рабочих, входящих в состав бригады монтажников.

Запрещается сбрасывать элементов с транспортных средств или волочить их по любой поверхности. Во время погрузки следует применять стропы из мягкого материала.

При погрузочно-разгрузочных работах, транспортировании и хранении элементов пролетных строений их необходимо оберегать от механических повреждений и воздействия атмосферных осадков.

Между горизонтальными рядами элементов должны быть уложены прокладки, одна над другой строго по вертикали. Ширина прокладки назначается с учетом прочности древесины на смятие. Толщина прокладки должна обеспечивать наличие зазора от верха монтажной петли не менее 20 мм и быть не менее 25 мм. Высота штабеля не должна превышать ширину штабеля более чем в два раза и не должна быть более 2,5 м.

Зоны складирования разделяют сквозными проходами шириной не менее 1,0 м через каждые два штабеля в продольном направлении и через 25 м в поперечном. Для прохода к торцам элементов между штабелями устраивают разрывы, равные 0,7 м.

Необходимый запас конструкций определяют в зависимости от производственной потребности, дальности перевозки и условий поступления конструкций. В промышленном строительстве запас времени между поставкой и монтажом конструкций принимают до двух недель. При определении запаса конструкций учитывают также необходимость резерва на случай непредвиденных задержек в поставках и время, необходимое на комплектование конструкций.

3.4.5. После достижения бетоном подферменников 70% проектной прочности производится разбивка осей опирания металлических балок пролётных строений на опоры. Исходными данными для разбивочных работ являются координаты и высоты пунктов геодезической разбивочной основы, принятой от Заказчика.

Для разбивки осей опирания применяется инвентарная трубчатая обноска. Положение разбивочных осей свай фиксируется струнами из стальной проволоки, натягиваемыми по осям на обноске, переносится на поверхность площадки с помощью отвесов, опускаемых с натянутых струн.

Рис.7. Инвентарная обноска

Разбивку осей опирания следует выполнять компарированной рулеткой в продольном и поперечном направлениях, руководствуясь рабочими чертежами пролетного строения.

Порядок проведения разбивочных работ способом линейных засечек. Этот способ применяется при определении на местности точек, незначительно удалении от пунктов и сторон геодезической основы. Способ линейных засечек заключается в том, что по известным расстояниям "а ", "в " от твердых точек (пунктов геодезической основы) "А ", "В " до определенной точки сооружения "С " радиусами, равными отрезкам "а ", "в " проводят на местности дуги, в пересечении которых и находится искомая точка. Длина линейных засечек не должна превышать длину мерного прибора, иначе засечки будут сделаны недостаточно точно. При определении этим способом точек ответственных сооружений, в том числе опор с однорядным расположением свай, необходимо положение искомой точки "С " определять не двумя, а тремя засечками, например: от опорной точки "А " и от двух створных точек "Б " и "В " радиусами, равными расчетным расстояниям "а ", "б "и "в ", проводят дуги, в пересечении которых находится искомая точка "С ".

Выполненные разбивочные работы необходимо предъявить представителю технического надзора Заказчика для осмотра и документального оформления путем подписания Акта разбивки осей опирания на местности в соответствии с Приложением 2 , РД 11-02-2006 .

К акту разбивки осей опирания необходимо приложить схематический план мостового перехода с указанием местоположения пунктов, типов и глубины заложения знаков закрепляющих ГРО, координат пунктов, их пикетажных значений и высотных отметок в принятой системе координат и высот.

3.4.6. Устройство площадки для сооружения стапеля начинают с планировки и профилировки поверхности площадки по заданным вертикальным отметкам бульдозером Б170М1.03ВР . Размеры площадки должны обеспечивать возможность размещения монтажных кранов и иметь удобный въезд.

Выполненные работы по планировке и профилировке поверхности площадки для сооружения стапеля необходимо предъявить представителю технического надзора Заказчика для осмотра и документального оформления путем подписания Акта освидетельствования скрытых работ в соответствии с Приложением 3 , РД 11-02-2006 .

3.4.7. Для устройства монтажной площадки автосамосвалами КамАЗ-6520 на спланированную площадку завозится щебень фракции 40-70 мм М800, разравнивается бульдозером Б170М1.03ВР слоем 25-30 см и уплотняется виброплитой TSS-VP90N за 8 проходов по следу.

Выполненные работы по устройству щебеночного основания площадки необходимо предъявить представителю технического надзора Заказчика для осмотра и документального оформления путем подписания Акта освидетельствования скрытых работ в соответствии с Приложением 3 , РД 11-02-2006 .

На спланированное и уплотнённое щебёночное основание автомобильным краном КС-45717 укладываются дорожные плиты ПДН-14АтV.

Рис.8. Плита ПДН-14АтV, L=6000 мм, B=2000 мм, H=140 мм, Р=4,2 т, V=1,68 м

Рис.9. Схема укладки ж.б. плит на строительной площадке

Выполненные работы по устройству монтажной площадки необходимо предъявить представителю технического надзора Заказчика для осмотра и документального оформления путем подписания Акта освидетельствования ответственных конструкций в соответствии с Приложением 4 , РД 11-02-2006 .

К данному акту необходимо приложить Исполнительную геодезическую схему с указанием её размеров в плане, профиле и абсолютных отметок поверхности.

По окончании монтажа пролетного строения щебёночное основание и покрытие из плит демонтируется и вывозится со стройплощадки.

3.4.8. Стапель для сборки пролетного строения устраивается из фундаментных блоков ФБС 1200х600х600 мм (26 шт.) и ФБС 1200х600х300 мм (4 шт.), монтируемых на железобетонные плиты 2П30.18 размером 3000х1750х170 мм (24 шт.). Сверху на ФБС укладывается деревянный брус сечением 150х150 мм (6,0 м).

Выполненные работы по устройству стапеля необходимо предъявить представителю технического надзора Заказчика для осмотра и документального оформления путем подписания Акта освидетельствования ответственных конструкций в соответствии с Приложением 4 , РД 11-02-2006 .

К данному акту необходимо приложить Исполнительную геодезическую схему с указанием размеров стапеля в плане, профиле и абсолютных отметок верха поверхности.

Рис.10. План стапеля для сборки пролетного строения

3.4.8.* Временная опора ВО2 собирается из металлического прокатного профиля. Общий вес металла временной опоры - 8149,3 кг (см. рис.11).

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

Монтаж металлоконструкций временной

опоры осуществляют в соответствии с требованиями СНиП, Рабочего

проекта, утвержденного Проекта производства работ и инструкций

заводов-изготовителей. Замена предусмотренных проектом

металлоконструкций и крепежных материалов допускается только по

согласованию с проектной организацией и заказчиком.

Спецификация металлоконструкций

Таблица 1

|

Наименование |

Масса ед., кг |

||

Рис.11. Временная опора ВО 2

Сварные монтажные соединения производить по ГОСТ 5264-80 * электродами Э42А по ГОСТ 9467-75 *. Высоту сварных швов, не обозначенных на чертежах, принять по наименьшей из толщин свариваемых элементов. Минимальные толщины угловых швов принимать по таблице 38 СП 16.13330.2011 .

Все сварные швы необходимо предъявить представителю технического надзора Заказчика для осмотра и подписания Акта освидетельствования скрытых работ в соответствии с Приложением 3 , РД 11-02-2006 .

Ход и результаты сварочных работ должны быть занесены в Журнал сварочных работ (форма Ф-56 , ).

Металлоконструкции окрасить двумя слоями эмали ПФ-1331 по слою грунтовки ГФ-021 общей толщиной не менее 80 мкм после выполнения всех сварочных работ. Внешний вид лакокрасочного покрытия должен соответствовать показателям V класса по ГОСТ 9.032-74 *.

Антикоррозийное покрытие металлоконструкций и закладных деталей после монтажа сваркой должно быть восстановлено путем окраски двумя слоями эмали ПФ-1331 по слою грунтовки ГФ-021 общей толщиной не менее 80 мкм.

На сварные швы нанести слой грунта кистью или валиком до общего грунтования поверхности.

Ход и результаты работ по нанесению антикоррозийного покрытия и окраски долны быть занесены в Журнал работ по гидроизоляции, антикоррозийной защите, окраске стальных конструкций (форма Ф-62 , распоряжения Росавтодора от 23.05.2002 N ИС-478-р).

Выполненные работы по устройству временной опоры необходимо предъявить представителю технического надзора Заказчика для осмотра и документального оформления путем подписания Акта освидетельствования ответственных конструкций в соответствии с Приложением 4 , РД 11-02-2006 .

К данному акту необходимо приложить Исполнительную схему опоры с указанием её размеров в плане и профиле.

3.4.9. Временная опора обустраивается подмостями П1 (см. рис.12). Общий вес металла подмостей П1 - 780,2 кг, с учетом веса сварных швов 2% = 795,8 кг. Общий объем лесоматериала для подмостей - 0,95 м.

Рис.12. Подмости П1

Выполненные работы по устройству подмостей необходимо предъявить представителю технического надзора Заказчика для осмотра и документального оформления путем подписания Акта освидетельствования ответственных конструкций в соответствии с Приложением 4 , РД 11-02-2006 .

К данному акту необходимо приложить Исполнительную схему подмостей с указанием её размеров в плане и профиле.

3.4.10. Завершение подготовительных работ фиксируют в Общем журнале работ (Рекомендуемая форма приведена в РД 11-05-2007) и должно быть принято по Акту о выполнении мероприятий по безопасности труда, оформленного согласно Приложению И , СНиП 12-03-2001 .

3.5. Монтаж пролетного строения

3.5.1. Сооружение пролетных строений мостового перехода выполняется в следующей последовательности: